ЧТО ТАКОЕ ТЕРМООБРАБОТКА?

Термическая обработка - это процесс, с помощью которого можно изменить физические, а иногда и химические свойства стали. Операции термообработки проходят в несколько этапов с повышением температуры, поддержанием ее в течение определенного времени и затем медленным или быстрым охлаждением.

Это может изменить структуру стали в массе или на поверхности. Добавочные элементы в сталях могут влиять на достижение желаемой структуры после термообработки.

ПРЕИМУЩЕСТВА ТЕРМООБРАБОТКИ

Таким образом, с помощью термической обработки можно повысить твердость стали поверхностно или полностью (в массе), чтобы улучшить устойчивость к износу или ударам. Например, можно восстановить более однородную структуру стали, подвергшейся увеличению зерна.

Термическая обработка позволяет повысить прочность на разрыв, предел упругости, пластичность и снизить хрупкость стали за счет снятия внутренних напряжений. => Поэтому цель состоит в том, чтобы изменить ее физические свойства в соответствии с конечной целью использования стали.

ОСНОВНЫЕ ВИДЫ ТЕРМООБРАБОТКИ

Закалка и отпуск

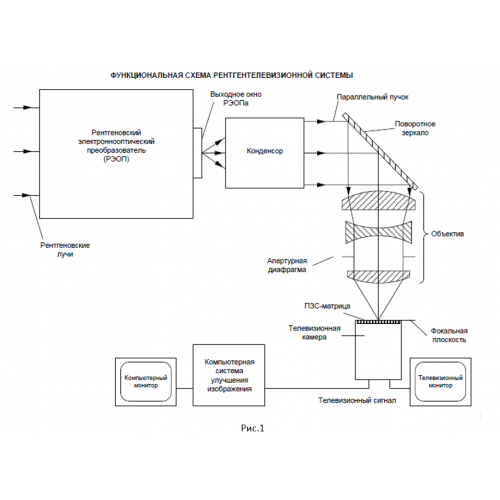

Закалка - это термическая обработка, при которой аустенит стали превращается в мартенсит. Цель состоит в том, чтобы использовать диаграмму железо-углерод (рис. 1), чтобы поместить расплав в аустенитный диапазон. Эта диаграмма используется для определения температуры обработки для фазовых превращений.

За этой операцией нагрева следует быстрое охлаждение водой, маслом или газом. Диаграмма CCT (фазовая диаграмма превращения при непрерывном охлаждении) определяет условия охлаждения, при которых аустенит превращается в мартенсит. Этот тип диаграммы характерен для каждой марки стали.

Отпуск - это процесс термообработки, который обычно проводят после закалки. После мартенситного упрочнения применяют отпуск для снятия напряжений, присутствующих в материале. Отпуск выполняется при температуре от 180 до 220 ° C. Отпуск не снижает твердость или предел прочности на разрыв (или снижает его лишь незначительно), однако увеличивает пластичность и предел текучести.

Существуют и другие типы отпуска, которые можно проводить при температуре от 200 до 600 ° C. Обычно они выполняются для получения точных механических характеристик в зависимости от типа стали и ее будущего применения.

Индукционная закалка

Принцип индукционной закалки заключается в очень быстром и локальном поверхностном нагреве детали, так что металл находится в аустенитном состоянии, а во время быстрого охлаждения он превращается в мартенсит.

Средне- или высокочастотный ток протекает через индуктор (катушку из медной трубки), который создает переменное магнитное поле на заготовке и, таким образом, отводит свое тепло в заготовку. За этим этапом следует охлаждение с использованием охлаждающей жидкости.

Операцию охлаждения можно проводить после нагрева ( статическая закалка, Рисунок 3) или после нагрева ( закалка в потоке, Рисунок 4).

С помощью этой техники обрабатываемые участки поверхности могут иметь глубину 0,5-5 мм. Эта обработка подходит для деталей, которые подвергаются скручивающим нагрузкам и ударопрочности.

Эта обработка выполняется индивидуально, в отличие от науглероживания, которое можно проводить на нескольких заготовках одновременно.

Применение: вал, шестерни, шпиндель и т. д.

Цементация стали. Науглероживание

Науглероживание - это термохимическая обработка, то есть она происходит в среде, которая изменяет состав основного металла после обмена со средой. В этом случае науглероживание - это диффузия углерода в поверхностный слой стали. Существует множество способов науглероживания (в твердой среде; в жидкости; в газе; в вакууме). Цементация в газовой среде сегодня наиболее широко используемый метод. Богатая углеродом атмосфера (из газа типа CH4, пропана или бутана) насыщает поверхностный слой детали углеродом.

Такой способ используется для обработки низкоуглеродистых сталей и позволяет обогащать поверхностный слой углеродом до 0,6–0,9%. За этой термохимической обработкой следует быстрое охлаждение, в результате которого обогащенный слой затвердевает. Глубина цементации (CHD) определяется расстоянием по вертикали от поверхности до слоя при пределе твердости 550 HV. Глубина твердости корпуса обычно варьируется от 0,5 мм до 3 мм.

Применяется в основном в механических деталях, таких как шестерни, трансмиссионные валы и т. д.

Карбонитрирование

Карбонитрирование также является термохимической обработкой. Комбинация углерода и азота в среде обработки приводит к более твердому науглероженному слою, чем при традиционной цементации.

Азотирование

Азотирование - это также термохимическая обработка. Следовательно, это диффузия азота на поверхности легированной стали (которая содержит хром, алюминий, вольфрам и т. д.). Обычно его проводят при температуре от 500 до 550 ° C.

Азотированный слой состоит из двух зон:

- Поверхностной нитридной зоны ("белый слой"): нитридный слой на поверхности, состоящий из химических соединений, присутствующих в обрабатывающей атмосфере, и основного металла. Толщина может варьироваться от 5 до 30 μм. Этот слой обладает очень высокой износостойкостью. Его твердость обычно составляет от 950 до 1100 HV.

- Диффузионной зоны: Нитриды легированных элементов выделяются в виде мелких устойчивых частиц. Толщина этого слоя может варьироваться от 0,05-0,8 мм. Его твердость может варьироваться от 400 до 1200 HV в зависимости от используемой стали.

Существует несколько процессов азотирования: азотирование в соляной ванне, газовое азотирование и плазменное азотирование.

Глубина азотирования (NHT) определяется кривой твердости в соответствии с DIN 50190-3 или ISO 18203. После выполнения трех отпечатков твердости сердечника глубина азотирования соответствует значению HV core + 50 HV.

Область применения: поршневые пальцы, коленчатые валы, клапаны и т. д.

МЕТАЛЛОГРАФИЧЕСКАЯ ПОДГОТОВКА

Подготовка поверхности для анализа требует выполнения ряда операций, каждая из которых не менее важна, чем следующая, независимо от обрабатываемого материала. Эти шаги выполняются в следующем порядке:

- Пробоотбор (при необходимости), «РЕЗКА».

- Стандартизация геометрии взятого образца (при необходимости), «ЗАПРЕССОВКА».

- Улучшение состояния поверхности этого образца, называемое «ПОЛИРОВКА».

- Характеристика образца: выявление микроструктуры образца с помощью реагента для травления (при необходимости), называемого «МЕТАЛЛОГРАФИЧЕСКОЕ ТРАВЛЕНИЕ», и наблюдение под микроскопом (оптическим или электронным).

Каждый из этих шагов должен выполняться правильно, иначе следующие шаги будут невозможны.

РЕЗКА

Целью резки является отбор определенного участка изделия с целью получения подходящей поверхности для анализа, без изменения физико-химических свойств исследуемых сталей. Другими словами, важно избегать нагрева или любой деформации металла, которые могут привести к изменению структуры и свойств образца. Резка - это основной этап, который обуславливает дальнейшую подготовку и анализ образцов.

Широкий спектр станков PRESI для резки и прецизионной-резки может быть адаптирован к любым потребностям в отношении точности резки, размеров отрезаемых заготовок или объема работ в смену:

Обработанные стальные детали, как правило, имеют размеры от среднего до большого. Для примера выделим два станка PRESI для удовлетворения самых высоких потребностей в термообработке:

- Мecatome ST310 идеально подходит для контроля термической обработки. Это мощный и надежный ручной станок. MECATOME ST310 предназначен для резки средних и крупных образцов (до Ø110 мм) в ручном режиме. В Mecatome ST310 реализована уникальная функция резки - качанием отрезного диска в продольном направлении, что позволяет увеличить длину реза, экономить до 60% времени по сравнению с традиционным способом резки, а также значительно снизить усилия оператора станка. Габаритный рабочий столик, просторная камера с окошками для длинномерных образцов, возможность укомплектовать станок различными зажимными устройствами делает Mecatome ST310 идеальным инструментом для резки габаритных образцов в лаборатории или на производстве.

- EVO 400 высокопроизводительный отрезной станок. Он надежный, мощный и очень просторный. EVO 400 предназначен для автоматической резки образцов крупых размеров до Ø130мм. Высотой до 200 мм. Cтанок идеален для применения как в лабораторных так и в производственных целях, сочетает в себе надежность и простоту использования.

Этот станок имеет функцию импульсной резки. Он идеально подходит для деталей с внутренними напряжениями. Импульсная резка это попеременная подача и кратковременная пауза во время резки. Это дает время для постепенного ослабления напряжений внутри материала.

Для каждого станка этой линейки предусмотрены расходные материалы и аксессуары, скомплектованные по индивидуальному заказу. Система зажима и выбор расходных материалов - ключевые факторы успешной металлографической резки.

Зажим, т. е. Фиксация заготовки, имеет важное значение. Если заготовка зафиксирована неправильно, рез может повредить отрезной круг, заготовку и станок.

На рисунках 9–11 показаны различные примеры фиксации заготовки с использованием зажимов Kopal и быстродействующих тисков.

РАСХОДНЫЕ МАТЕРИАЛЫ

Во всех станках для резки используется смазочно-охлаждающая жидкость, состоящая из смеси воды и антикоррозийной присадки, чтобы получить чистый срез без перегрева. Присадка также защищает образец и станок от коррозии.

Важно правильно выбрать тип отрезного круга, чтобы избежать плохого реза, чрезмерного износа отрезного круга или даже поломки. Твердость заготовки определяет выбор круга.

ЗАПРЕССОВКА

С образцами может быть трудно работать из-за их сложной формы, хрупкости или небольшого размера. Запрессовка упрощает обращение с ними за счет стандартизации их геометрии и размеров.

Достижение хорошего качества запрессовки необходимо для защиты хрупких материалов, а также для достижения хороших результатов последующей обработки полировки и подготовки к будущему анализу.

Перед запрессовкой образец должен быть зачищен с помощью крупнозернистой наждачной бумаги, например, чтобы удалить любые заусенцы. Также возможна очистка этанолом (в ультразвуковом резервуаре для еще большей эффективности). Это позволяет смоле максимально хорошо прилипать к образцу и, таким образом, ограничивает усадку (пространство между смолой и образцом).

Если усадка не исчезнет, это может привести к проблемам при полировке. Абразивные зерна могут застрять в этом пространстве, а затем высвободиться на более позднем этапе, создавая, таким образом, риск загрязнения образца и полируемой поверхности. В этом случае рекомендуется ультразвуковая мойка между каждым этапом.

Возможны два варианта запрессовки:

- ГОРЯЧАЯ ЗАПРЕССОВКА

является предпочтительной для целей контроля кромок, цементации и поверхностных слоев или если металлографическая подготовка проводится перед измерением твердости.

Этот вариант требует специального станка для горячей запрессовки.

Для горячей запрессовки требуется станок Mecapress 3:

• Полностью автоматический пресс для горячей запрессовки.

• Простота использования: сохранение и настройка процессов. быстрый нагрев и охлажнение точность настройки параметров

• Станок для горячей запрессовки имеет на выбор 6 пресс-форм различных диаметров от 25,4 до 50 мм.

• Одно из главных преимуществ этого процесса заключается в том, что он обеспечивает идеально параллельные грани. - ХОЛОДНАЯ ЗАЛИВКА

предпочтительнее:

• Если исследуемые образцы хрупкие / чувствительны к давлению

• Если они имеют сложную геометрию, например, сотовую структуру.

• Если необходимо установить большое количество образцов последовательно.

Холодную заливку можно использовать с:

Существенно улучшает качество, в частности, за счет уменьшения усадки, оптимизации прозрачности и облегчения пропитки смолой.

Импрегнатор для вакуумной пропитки пористых материалов эпоксидной смолой.

Холодные смолы не всегда обеспечивают плоскую «спину» из-за поверхностного натяжения жидкой смолы. Перед любой операцией полировки вогнутый мениск таблетки удаляется с помощью абразивной бумаги. Важно обеспечить параллельность двух сторон таблетки.

РАСХОДНЫЕ МАТЕРИАЛЫ

Чтобы удовлетворить потребности пользователей, PRESI предлагает полный спектр форм для холодной заливки. Холодный процесс имеет различные монтажные формы диаметром от 20 до 50 мм. Они делятся на несколько типов: калиброванные формы под названием «KM2.0», резиновые, тефлоновые или полиэтиленовые формы. Существуют прямоугольные формы для более специфических деталей и потребностей.

Для контроля твердости и особенно для проверки соответствия обработки поверхности образца важно иметь смолу, обеспечивающую наименьшую усадку между образцом и смолой. Эпоксидная смола для запрессовки подходит, потому что она решает эту проблему с превосходными характеристиками и, следовательно, в большинстве случаев приводит к ограниченной усадке.

Чтобы снизить затраты, можно ввести эпоксидную смолу в подошву (т.е. в контакт с поверхностью исследуемого образца) и заполнить остальную часть менее качественной и, следовательно, менее дорогой фенольной смолой. Для холодной заливки образцов термо-обработанных сталей, предпочтительнее выбрать акриловую смолу KM-B или KMU, обе из которых имеют твердость, близкую к твердости смол для горячей запрессовки.

ПОЛИРОВКА

Последний и решающий этап в процессе подготовки образца - полировка. Принцип прост, на каждом этапе используется более мелкий абразив, чем на предыдущем. Цель состоит в том, чтобы получить плоскую поверхность и устранить царапины и остаточные дефекты, которые могут помешать выполнению контрольных металлографических исследований, таких как микроскопический анализ, испытания на твердость, микроструктуру или контроль размеров.

PRESI предлагает широкий спектр ручных и автоматических полировальных машин с широким выбором принадлежностей, чтобы удовлетворить все потребности, от предварительной полировки до суперфинишной обработки и полировки единичных или серийных образцов.

Для испытания на твердость полировка на автоматическом полировальном станке из линейки Mecatech кажется наиболее подходящей.

Ассортимент автоматических полировальных станков MECATECH позволяет производить как ручную, так и автоматическую полировку. Благодаря передовым технологиям, огромному опыту компании PRESI, мощности двигателя 750-1500 Вт, MECATECH гарантирует оптимальную полировку, независимо от количества или размера образцов.

РАСХОДНЫЕ МАТЕРИАЛЫ И АССОРТИМЕНТ ДЛЯ ПОЛИРОВКИ

Все приведенные ниже параметры полировки предназначены для автоматической подготовки образцов (для ручной полировки: не учитывать параметры вверху). Это наиболее часто используемая методика приведена в качестве информации и совета. Для выбора оптимальной методики обратитесь к специалисту PRESI.

Первые шаги процесса называются «выравниванием» и предполагают быстрое удаление материала для выравнивания поверхности образца (и смолы). Те методики, которые приведены ниже, являются стандартными и поэтому могут быть изменены по мере необходимости.

Приложенное давление варьируется в зависимости от размера образца, но в целом применяется следующее: 1 даН на 10 мм установочного диаметра для этапов предварительной полировки (например, Ø40 мм = 4 даН), затем уменьшите усилие на 0,5 даН на каждом этапе полировки с абразивной суспензией.

Эта методика предлагается для стали с поверхностной и сердцевинной обработкой:

Примечание: выравнивания с помощью I-Max R 54 мкм достаточно для образца, полученного после металлографического реза. Если необходимо удалить больше материала, следует использовать I-Max R с большим размером зерна (75 мкм или даже 125 мкм).

Шлифовка производится алмазными дисками I-Max R. Эти алмазные диски на резиноидной связке из могут заменить несколько сотен листов абразивной бумаги. Они обеспечивают хорошую плоскостность для полировки твердых черных металлов.

При шлифовании нет необходимости изменять направление вращения диска и держателя, так как это может отрицательно повлиять на плоскостность. Однако изменение направления вращения может помочь, если необходимо удалить большое количество материала.

Для определения твердости достаточно первых трех этапов процесса. Плоскость с тонкими царапинами, полученная после суспензии 3 μм достаточно хорошо подготовлена, чтобы можно было считывать отпечатки твердости по микро Виккерсу. Ткань RAM может быть заменена тканью ADRII.

Если требуется исследовать микроструктуру, может последовать этап с 1 μм на ткани NT . Суперфиниш с Al2O3 PRESI n° 3 может использоваться, например, для контроля включений.

Это вторая возможная методика для стали с поверхностной обработкой или сердцевинной обработкой:

Для этой методики шаг 2 заменяется диском MED-R. Этот диск, состоящий из резиновых подушечек, позволяет заменять несколько полировальных тканей и сохранять хорошую плоскостность. Он используется с суперабразивной суспензией MED-R, которая представляет собой продукт 2-в-1 (абразивная суспензия и лубрикант уже смешаны и готовы к использованию).

Для полировки этапы 3 и 4 выполняются с использованием концентрированных поликристаллических суспензий LDP. Поликристаллический алмаз имеет множество острых режущих граней, которые подходят для полировки материалов от средней до высокой твердости.

Если полируемые материалы чувствительны к коррозии, суспензии LDP могут быть заменены безводными поликристаллическими алмазными суспензиями ADS на спиртовой основе.

Иногда необходимо адаптировать методику в соответствии с термообработкой, особенно в случае азотированных сталей.

NB: Выравнивания абразивной бумагой P320 достаточно для образца, полученного металлографическим резом. Если необходимо удалить больше материала, следует использовать абразивную бумагу большего размера зерна.

Для азотированных сталей полировка с помощью I-Max R или MED-R слишком агрессивна и может повредить комбинированный слой. Поэтому предпочтительно заменить I-Max R на абразивную бумагу P320.

Следующие шаги выполняются обычным образом с использованием полировальных сукон и алмазных суспензий LDP и соответствующего лубриканта Reflex LUB. В конце, необязательно суперфиниширование с использованием оксида алюминия на ворсистой ткани NT.

МИКРОСТРУКТУРА

Обработанные стали обычно травятся с использованием 4% -ного травильного раствора азотной кислоты и спирта Nital (за исключением нержавеющих сталей, которые имеют собственный травильный раствор). Это раскрывает структуру и, в случае азотированных сталей, выделяет комбинированный слой (белый слой). Все представленные микрофотографии были получены с использованием программного обеспечения PRESI VIEW:

На рисунках с 22 по 27 показаны примеры структур, которые можно встретить при исследовании стали, подвергшейся термообработке.

ТВЕРДОСТЬ

Обычно испытания на твердость проводят для проверки соответствия термообработанной детали. Следовательно, это будет показывать изменение твердости, если обработка является поверхностной (более твердой снаружи и менее твердой по всей поверхности), и меньшее отклонение (с довольно близкими значениями твердости) по всей заготовке, если она обрабатывалась полностью.

Чтобы провести эти испытания на твердость, следует использовать твердомер HZ 10-4 с PRESI

Твердомер HZ 10-4 имеет диапазон нагрузки от 10 г до 10 кг. Он оснащен одним индентором Виккерса или Кнупа и может иметь до 4 линз, что позволяет увеличить от 200x до 2000x.

Макроскопическая камера доступна в качестве опции и обеспечивает общий вид детали (облегчает позиционирование шаблонов).

Программное обеспечение PRESI Touch Pattern содержит авто- шаблоны для термообработки, цементации, азотирования и др. Навигация интуитивно понятна, и все функции доступны напрямую. Данные и результаты отображаются в едином окне.

Шаблоны могут быть правильной или неправильной формы, можно делать отдельные наколы. Предварительный просмотр наколов помогает позиционировать шаблон перед тестированием.

16.12.2021